Ile kosztuje taśma osłonowa i czy warto w nią inwestować?

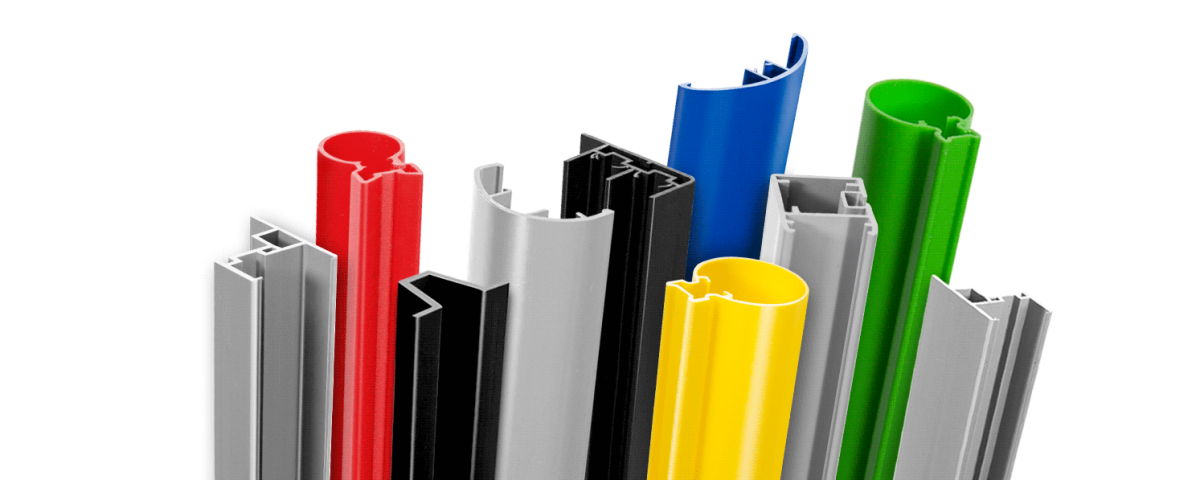

2 kwietnia 2025Ekstruzja profili to zaawansowany proces przemysłowy umożliwiający formowanie materiałów w precyzyjnie określone kształty i wymiary. Znajduje szerokie zastosowanie w takich branżach jak budownictwo, motoryzacja czy elektronika, oferując szereg korzyści – od oszczędności surowca, przez wysoką wydajność, aż po możliwość tworzenia nawet bardzo złożonych form.

Przybliżymy, na czym dokładnie polega proces ekstruzji profili oraz gdzie znajduje on praktyczne zastosowanie.

Czym jest ekstruzja profili i jak przebiega ten proces?

Ekstruzja profili to proces technologiczny, w którym materiał – taki jak tworzywo sztuczne czy metal – zostaje przeciśnięty przez specjalnie zaprojektowaną matrycę, nadającą mu pożądany kształt. Metoda ta umożliwia tworzenie produktów o stałym przekroju, przy czym mogą to być zarówno proste formy, jak i bardziej złożone, precyzyjne struktury. Kluczowe znaczenie mają tu odpowiednio dobrana temperatura i ciśnienie, które pozwalają materiałowi swobodnie przepływać przez matrycę i zachować nadany kształt.

Proces ekstruzji profili krok po kroku

- Przygotowanie materiału

Pierwszym krokiem w procesie ekstruzji jest przygotowanie materiału. Granulat lub proszek tworzywa sztucznego (czasami także metale) jest podgrzewany do odpowiedniej temperatury, aby stał się elastyczny i łatwy do formowania. W tym etapie materiał uplastycznia się, co pozwala na jego przepuszczenie przez matrycę.

- Formowanie

Po uplastycznieniu materiał jest przepuszczany przez matrycę, która nadaje mu pożądany kształt. Matryca to kluczowy element, który definiuje wygląd końcowego produktu. Ciśnienie i prędkość przepływu materiału przez matrycę mają duży wpływ na jakość i precyzyjność uzyskanego profilu.

- Chłodzenie i utwardzanie

Gotowy profil musi zostać odpowiednio schłodzony, aby zachował swój kształt. W tym etapie materiał twardnieje, a jego struktura staje się bardziej stabilna. Chłodzenie odbywa się najczęściej poprzez wodne kąpiele lub w tunelach chłodzących.

- Cięcie i wykańczanie

Po schłodzeniu i utwardzeniu profil jest cięty na odpowiednią długość, zgodnie z wymaganiami produkcji. Następnie, jeśli to konieczne, profil poddawany jest dalszym procesom wykańczającym, takim jak polerowanie, malowanie czy inne zabiegi powierzchniowe, które zapewniają estetykę i odpowiednią funkcjonalność produktu.

Zastosowania ekstruzji profili w różnych branżach

Ekstruzja profili znajduje szerokie zastosowanie w wielu gałęziach przemysłu, głównie dzięki możliwości produkcji precyzyjnych, trwałych elementów w dużych ilościach. Poniżej przedstawiamy przykłady branż, w których ta technologia jest szczególnie popularna.

- Budownictwo – w tej branży ekstruzja jest stosowana m.in. w produkcji ram okiennych, rur, kształtowników do konstrukcji budowlanych. Dzięki ekstruzji możliwe jest tworzenie materiałów o dużej wytrzymałości, które są jednocześnie lekkie i łatwe w obróbce.

- Motoryzacja – ekstruzja znajduje zastosowanie w produkcji części samochodowych, takich jak profile do systemów wentylacyjnych, elementy nadwozia, a także w produkcji przewodów. Stosowanie tej technologii pozwala na uzyskanie komponentów o wysokiej precyzji, co jest kluczowe w branży motoryzacyjnej.

- Elektronika – w tej dziedzinie ekstruzja wykorzystywana jest do produkcji obudów, przewodów i innych części elektronicznych. Dzięki możliwości uzyskania różnych kształtów, ekstruzja pozwala na stworzenie elementów o wysokiej odporności na uszkodzenia mechaniczne i elektryczne.

Zalety ekstruzji profili w produkcji przemysłowej

Do głównych zalet ekstruzji profili, które decydują o jej popularności wśród firm na całym świecie, należą m.in.:

- wysoka wydajność – ekstruzja pozwala na produkcję dużej liczby elementów w krótkim czasie, co obniża koszty produkcji. Jest to szczególnie ważne przy produkcji seryjnej, gdzie czas i koszt jednostkowy mają kluczowe znaczenie,

- oszczędność materiału – dzięki precyzyjnemu formowaniu materiału, proces ekstruzji pozwala na minimalizację odpadów. Materiał jest wykorzystywany w pełni, co zwiększa efektywność produkcji,

- elastyczność – ekstruzja daje możliwość tworzenia profili o bardzo różnych kształtach i rozmiarach. Dzięki temu proces ten jest idealny do produkcji elementów, które muszą spełniać konkretne wymagania techniczne i estetyczne,

- minimalizacja kosztów obróbki – ekstruzja pozwala na uzyskanie gotowych produktów o bardzo precyzyjnych wymiarach, dzięki czemu proces dalszej obróbki jest ograniczony do minimum.

Ekstruzja profili a różne materiały – jakie jest ich znaczenie?

Dobór odpowiedniego materiału do procesu ekstruzji ma kluczowe znaczenie, gdyż wpływa on na właściwości końcowego produktu. W zależności od przeznaczenia wyrobu, stosuje się różne materiały, takie jak:

- aluminium – jest jednym z najczęściej wykorzystywanych materiałów w procesie ekstruzji, szczególnie w branży budowlanej i motoryzacyjnej. Aluminium jest lekkie, odporne na korozję i łatwe w obróbce,

- stal nierdzewna – wykorzystywana w produkcji profili, które muszą charakteryzować się wyjątkową odpornością na uszkodzenia mechaniczne i chemiczne. Znajduje szerokie zastosowanie w przemyśle spożywczym i farmaceutycznym,

- tworzywa sztuczne – ekstruzja jest szeroko stosowana w produkcji profili z różnych tworzyw sztucznych, takich jak PVC, polietylen czy poliwęglan. Tworzywa sztuczne pozwalają na uzyskanie lekkich, ale wytrzymałych elementów, które mogą być używane m.in. w budownictwie czy elektronice.

Dobór materiału w procesie ekstruzji zależy od konkretnych wymagań dotyczących wytrzymałości, odporności na warunki atmosferyczne, estetyki oraz kosztów produkcji. Technologia ta pozwala na tworzenie elementów idealnie dopasowanych do tych parametrów.

Ekstruzja profili to wyjątkowo efektywna metoda produkcji, ceniona w wielu sektorach przemysłu. Umożliwia wytwarzanie trwałych, precyzyjnych i ekonomicznych komponentów, nawet o złożonej geometrii. To rozwiązanie warte uwagi, zwłaszcza gdy liczy się jakość, powtarzalność i wszechstronność zastosowań.